Що ми виробляємо?

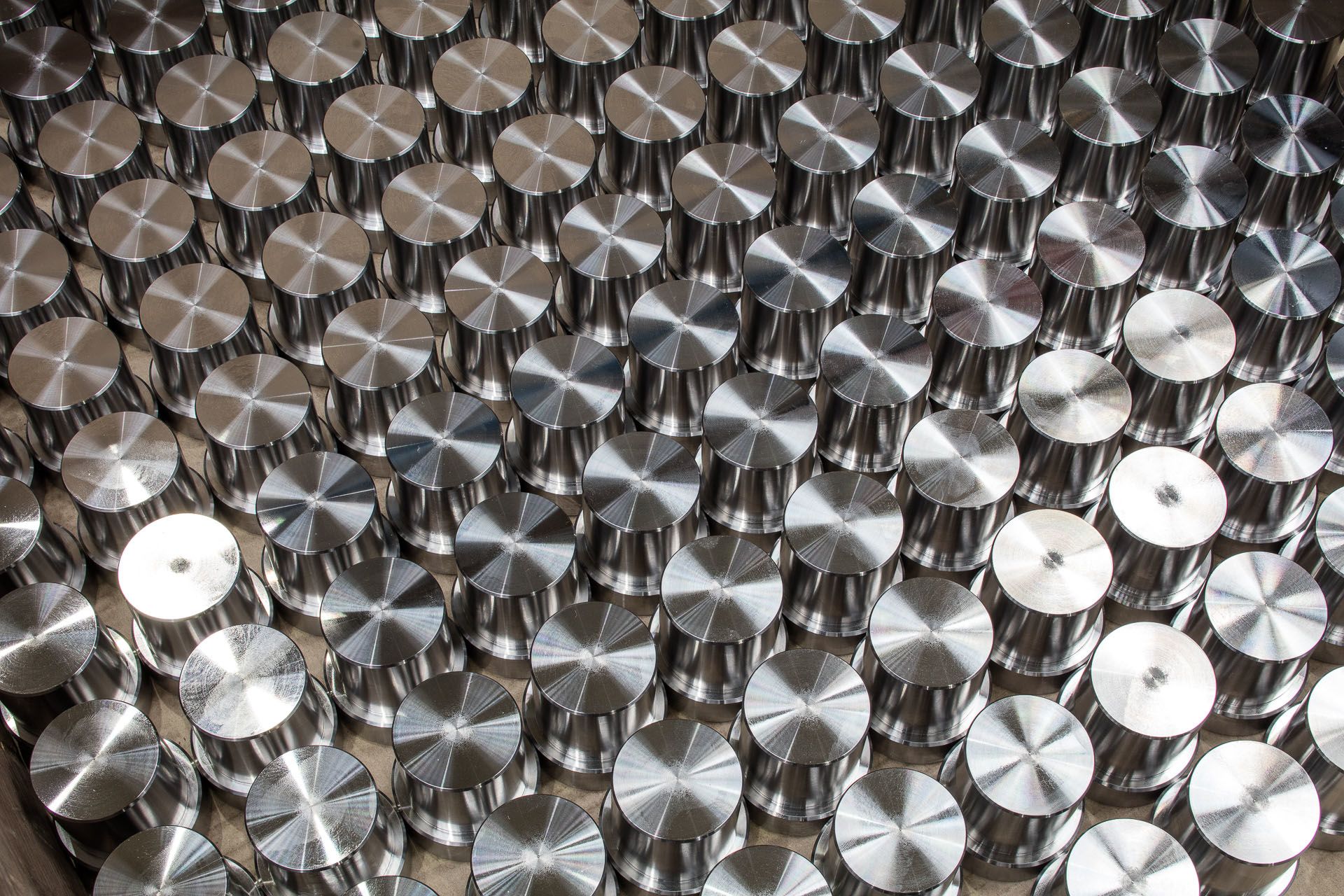

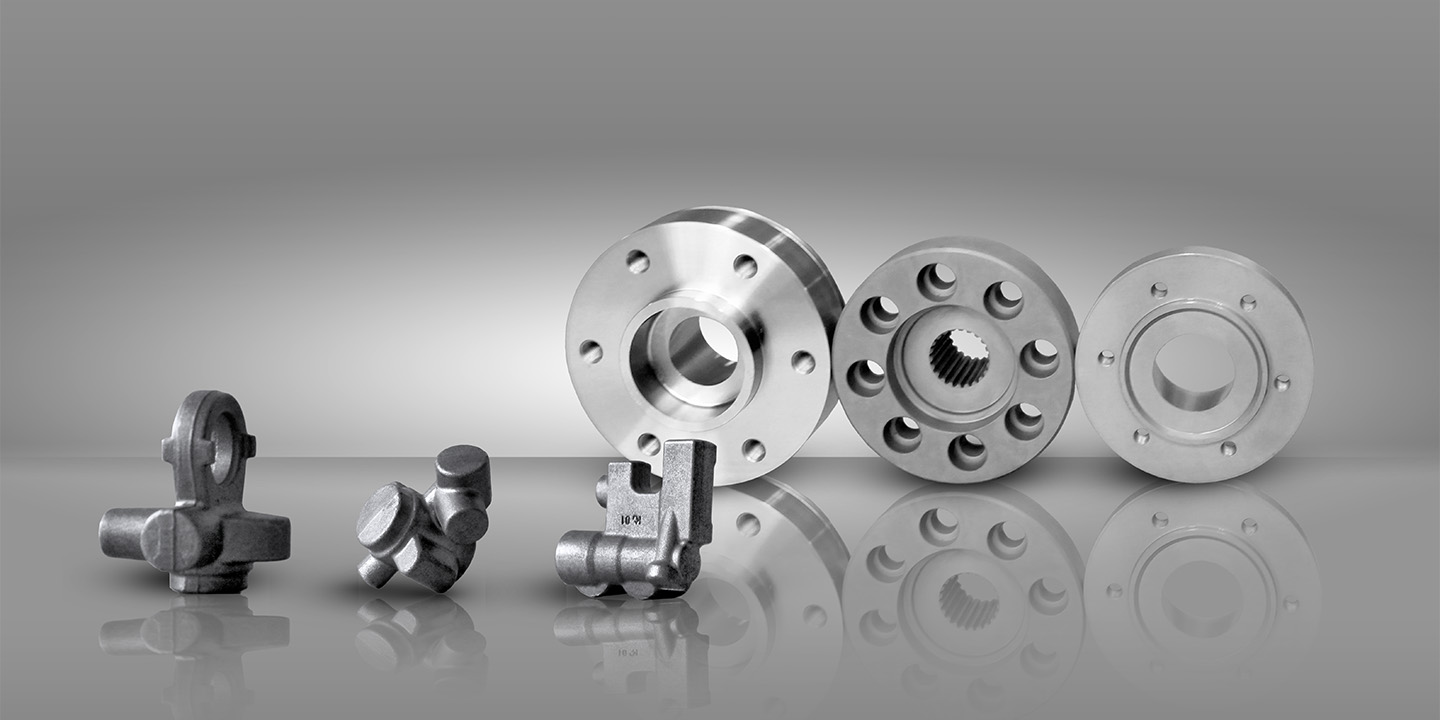

Поковки

Механічно напівоброблені деталі

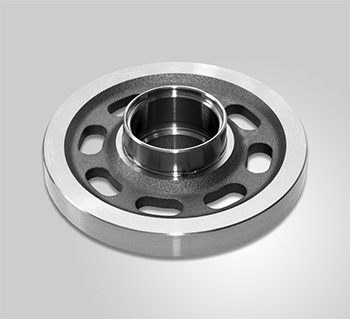

Механічно оброблені деталі

Виробничі відділи

Процес кування та кінцевої обробки

Основна технологія виробництва поковок, що використовуються в компанії Kuźnia Polska – це гаряче кування штампованих поковок вагою від 0,05 кг до 25 кг із застосуванням сучасних ковальських та гвинтових пресів з приводом DIRECT DRIVE, ковальського автомату TRANSFER, пневматичних молотів та кувальних машин.

1

Склад сталі

Для виробництва поковок ми використовуємо високоякісні вуглецеві, леговані та нержавіючі сталі більш ніж 100 ґатунків на складській площі приблизно 4000 м2.

2

Нагрівання садки, різальний цех

Нагрівання нарізаних ножицями шматків сталі, так званої садки, до температури приблизно 1200 ºC в електричних індукційних або газових печах, а потім їх пластична обробка, що полягає у виковуванні необхідних деталей у формі – матриці.

3

Кування

Для кування поковок використовуються кривошипні ковальські преси зусиллям від 10 до 25 МН, пневматичні молоти з енергією удару від 1600 до 10 000 кГм та вертикальні і горизонтальні ковальські машини з тиском від 2 до 12 МН. Також є можливість виготовлення поковок невеликої маси, тобто до 0,25 кг, на гвинтових пресах PS.

4

Обрізка

Видалення надлишку матеріалу у вигляді облою – це так зване обрізання облою на кривошипному або ексцентриковому пресі. На цьому етапі виробництва також виконуються операції пробивання отворів, згинання та калібрування.

5

Термічна обробка

Термічна обробка поковок потрібна для надання поковкам високої міцності. Для поковок з вуглецевої та легованої сталі застосовується термічна обробка у вигляді термічного поліпшення (гартування у воді, оливі або полімері, а потім відпуск), нормалізації або ізотермічного відпалу. Міцність досягається також шляхом контрольованого охолодження після кування.

6

Дробоструминна обробка

Дробоструминна обробка – це очищення поверхні поковки від так званої окалини (твердий наліт на поверхні, що виник в результаті окислення сталі при високій температурі). Обробка проводиться на спеціальних пристроях, званих дробоструминними апаратами, із застосуванням сталевого дробу з високою твердістю та діаметром кульки від 0,8 до 1,2 мм.

7

Калібрування, маркування, доформування

Кінцева обробка полягає в холодному калібруванні, випрямленні, маркуванні, шліфуванні та доформуванні.

8

Візуальний контроль

100% візуальний контроль, завданням якого є усунення дефектних поковок: з раковинами, порушенням розмірів, виразками після окалини, сплющеннями.

9

Остаточний контроль

Завданням остаточного контролю є статистична перевірка якості виготовлених поковок та підтвердження цієї якості відповідними сертифікатами якості, що відповідають вимогам одержувача.

Машинний парк

| HASENCLEVER 2500 | 2 | Кривошипний прес із зусиллям 25 МН |

| SMERAL LZK2500 | 3 | Кривошипний прес із зусиллям 25 МН |

| FICEP DD190 DIRECT DRIVE | 1 | Гвинтовий прес з енергією удару 331 кДж та зусиллям 24 МН |

| HASENCLEVER | 2 | Кривошипний прес із зусиллям 16 МН |

| DREHER | 1 | Кривошипний прес із зусиллям 16 МН, оснащений |

| SMERAL LMZ1600 | 3 | Кривошипний прес із зусиллям 16 МН |

| SMERAL LZK1000 | 3 | Кривошипний прес із зусиллям 16 МН |

| HASENCLEVER | Кривошипний прес із зусиллям 5 МН, гвинтові преси з діаметром гвинта 180 мм, а також кілька молотів з вагою головки 3000 кг (енергія удару 10000 кГм), 2000 кг, 1000 кг, 500 кг | |

| OLIVOTTO | Автоматична лінія для термічної обробки – введена в експлуатацію у 2008 році | |

| LLR1000 | Преси | |

| KARL DEUTSCH UHW750/1,2, UH60 | Дефектоскопи |

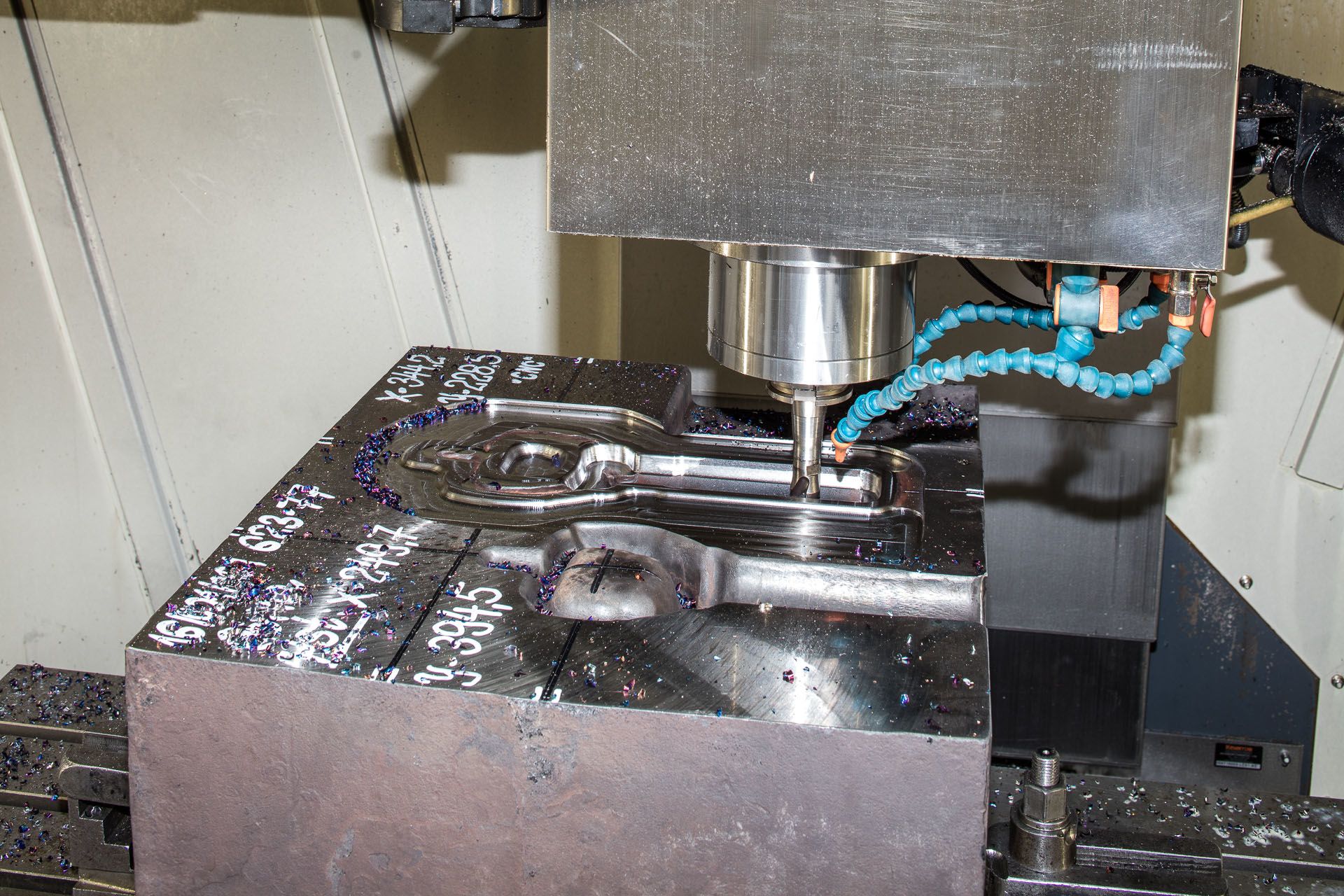

Механічна обробка

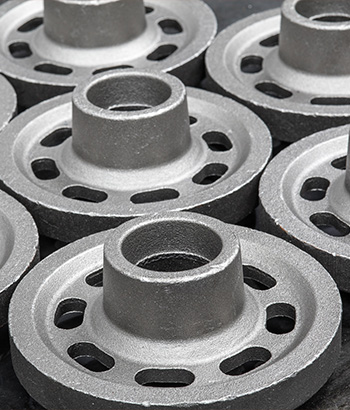

Ідучи назустріч очікуванням клієнтів, компанія Kuźnia Polska розширила свою пропозицію готовими виробами, які пройшли процес механічної обробки. Зараз машинний парк складається з вертикальних центрів обробки з ЧПУ, токарних верстатів з ЧПУ з приводним інструментом, які також дозволяють свердлити та нарізувати різьбу, горизонтальних та вертикальних фрезерних верстатів, токарних верстатів, свердлильних верстатів, заточувальних верстатів, гідравлічних пресів. Ми обробляємо до готового виробу переважно такі деталі як важелі, фланці та буксирні скоби. Технолог, який проектує процес, повинен враховувати ряд важливих параметрів, що включають як технічні можливості кування деталі (чи загально – надання їй необхідній форми), так і експлуатаційні властивості поковок, необхідні одержувачу – такі як твердість, міцність, загартованість, структура та інші.

1

Інструменти для кріплення

2

Машини

3

Цех

Машинний парк складається з таких центрів обробки:

| Верстат | Максимальні розміри оброблюваної деталі (мм) | Максимальна маса оброблюваної деталі (мм) |

|---|---|---|

| Фрезерний центр | 500 x 500 x 400 | 300 |

| Фрезерний центр | 400 x 300 x 300 | 120 |

| Фрезерний центр | 600 x 500 x 500 | 300 |

| Фрезерний центр | 1600 x 500 x 500 | 650 |

| Фрезерний центр | 500 x 500 x 600 | 500 |

| Фрезерний центр | Æ 250 x 700 | 150 |

| Centrum obróbcze | Æ 600 x 1500 | 150 |

| Centrum obróbcze | Æ 165 x 125 | 20 |

| Токарний верстат | Æ 200 x 500 | 50 |

| Токарний верстат | Æ 200 x 500 | 50 |

| Токарний верстат | Æ 300 x 450 | 100 |

| Токарний верстат | Æ 300 x 500 | 100 |

| Шліфувальна машина з ЧПУ | Æ 200 x 500 | 20 |

Основний принцип нашої стратегії – пропонувати максимально оброблену продукцію. Наразі це близько 25%.

Застосовуємо:

- механічну обробку (включаючи протягування)

- гальванічні покриття (Zn, Ni)

- фосфатування

- захисне катодне покриття зануренням

- азотування

Ми також виробляємо частину асортименту шляхом механічної обробки без кування – зі сталевих прутків.

Наша стратегія – бути постачальником компонентів для монтажних ліній.

Інструментальний цех

Компанія Kuźnia Polska має власний інструментальний цех, ґрунтовно модернізований у 2005 році, який повністю забезпечує власні потреби та надає послуги за межами підприємства. Машинний парк та ІТ-системи, що постійно модернізуються, здатні задовольнити найвищі вимоги ринку. Проектування, конструювання та програмування верстатів з ЧПУ здійснюється на сучасних робочих місцях з використанням CAD/CAM, причому провідною системою є CATIA.

Зокрема, ми гарантуємо:

- термічну обробку інструментів та азотування поверхні вирізів у гнізді вакуумної печі

- загартовування інструментальної сталі та її похідних у вакуумній печі

- тривісну обробку деталей розмірами 2000 мм x 1400 мм x 700 мм

- п’ятивісну обробку деталей розмірами D=1100 мм h=700 мм

- токарну обробку з ЧПУ D=390 мм L=500 мм

- електроерозійну обробку деталей розмірами 650 мм x 450 мм x 350 мм

- електроерозійну дротову обробку деталей розмірами 500 мм x 350 мм x 200 мм

- програмування верстатів з ЧПУ, 2-, 3- та 5-вісних

Ми маємо, зокрема:

- піч для каталітичного азотування

- гніздо для гартування сталі WCL та її похідних у захисній атмосфері

- гніздо для гартування сталі WNL, WNLV та їх похідних

- піч для підігрівання перед наплавленням, вантажопідіймальність 3,5 тонни

Наша продукція

Поковки для легкових і вантажних автомобілів

75% поковок, вироблених компанією Kuźnia Polska, спеціально призначені для великосерійного та масового виробництва в автомобільної промисловості..

Поковки для машин та сільськогосподарської промисловості

15% необроблених та оброблених виробів працюють у спеціалізованих сільськогосподарських машинах, таких як трактори, комбайни, навісне сільськогосподарське обладнання.

Поковки для машинобудування

5% – це різні деталі для сучасних двигунів, трансмісій та дорожнього обладнання.

Поковки для енергетики та залізниці

3% вироблених нами поковок поставляється сектору відновлюваних джерел енергії та залізниці.

Поковки для авіаційної промисловості

2% продукції – це передові технології з найвищими вимогами до якості для авіаційної промисловості.

Дзвоніть нам:

+48 (33) 85 48 283

+48 (33) 85 85 111